不想被浪費牽著鼻子走 工廠成本控制方法全解析

在當(dāng)今競爭激烈的市場環(huán)境中,工廠企業(yè)面臨的最大挑戰(zhàn)之一是如何有效控制成本,避免資源浪費。許多企業(yè)常常被隱性的浪費問題所困擾,如原材料過剩、能源消耗過高、生產(chǎn)效率低下等,這些問題不僅侵蝕利潤,還阻礙企業(yè)的可持續(xù)發(fā)展。為此,本文將從企業(yè)管理咨詢的角度,系統(tǒng)介紹幾種實用的工廠成本控制方法,幫助您擺脫浪費的牽制,實現(xiàn)降本增效。

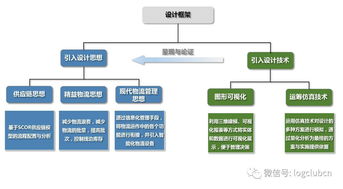

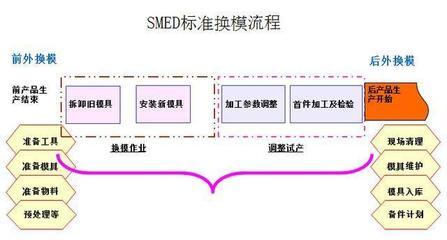

實施精益生產(chǎn)管理是控制工廠成本的核心策略。精益生產(chǎn)強調(diào)消除生產(chǎn)過程中的一切浪費,包括過度生產(chǎn)、等待時間、不必要的運輸、庫存積壓、動作浪費、缺陷品和過度加工。通過價值流分析,企業(yè)可以識別出非增值活動,并采取措施優(yōu)化流程。例如,采用看板系統(tǒng)來管理物料流動,減少庫存占用;推行5S管理(整理、整頓、清掃、清潔、素養(yǎng))以提升工作場所效率,降低時間和資源浪費。實踐表明,實施精益生產(chǎn)后,許多工廠的生產(chǎn)周期縮短了20%以上,成本顯著下降。

加強能源與資源管理是控制成本的重要環(huán)節(jié)。工廠運營中,能源消耗(如電力、水、燃?xì)猓┩伎偝杀镜拇箢^。企業(yè)可以通過引入能源監(jiān)測系統(tǒng),實時跟蹤能耗數(shù)據(jù),識別高耗能設(shè)備和時段,并制定節(jié)能措施。例如,優(yōu)化設(shè)備運行時間,采用高效電機和照明系統(tǒng);實施水資源循環(huán)利用,減少廢水排放。與供應(yīng)商建立長期合作關(guān)系,批量采購原材料以獲取價格折扣,同時嚴(yán)格把控物料質(zhì)量,減少因缺陷導(dǎo)致的返工和浪費。

第三,提升員工參與度和技能培訓(xùn)是成本控制的關(guān)鍵。員工是企業(yè)最寶貴的資源,他們的意識和能力直接影響成本效率。通過定期培訓(xùn),讓員工了解成本控制的重要性,并掌握改進方法,如標(biāo)準(zhǔn)作業(yè)程序和質(zhì)量控制技巧。同時,建立激勵機制,鼓勵員工提出節(jié)約建議,例如設(shè)立“成本節(jié)約獎勵計劃”。這不僅有助于發(fā)現(xiàn)隱藏的浪費點,還能增強團隊凝聚力,實現(xiàn)全員參與的成本管理。

第四,利用技術(shù)手段優(yōu)化運營,例如引入智能制造和數(shù)據(jù)分析工具。現(xiàn)代工廠可以部署物聯(lián)網(wǎng)設(shè)備和大數(shù)據(jù)平臺,監(jiān)控生產(chǎn)線的實時狀態(tài),預(yù)測設(shè)備故障,減少停機時間。通過數(shù)據(jù)分析,企業(yè)能夠更精準(zhǔn)地制定生產(chǎn)計劃,避免過度生產(chǎn)或庫存積壓。例如,使用ERP系統(tǒng)集成采購、生產(chǎn)和銷售數(shù)據(jù),實現(xiàn)資源的動態(tài)調(diào)配,降低整體運營成本。

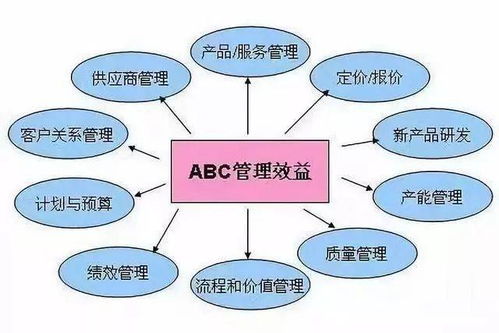

定期進行成本審計和績效評估是確保方法有效性的保障。企業(yè)應(yīng)設(shè)立專門的成本控制團隊,定期審查各項支出,識別偏差并采取糾正措施。通過設(shè)定關(guān)鍵績效指標(biāo)(KPIs),如單位產(chǎn)品成本、廢品率和能源效率,持續(xù)跟蹤改進效果,并根據(jù)市場變化調(diào)整策略。

工廠成本控制不是一蹴而就的過程,而需要系統(tǒng)化的方法和全員參與。通過精益生產(chǎn)、資源管理、員工培訓(xùn)、技術(shù)應(yīng)用和持續(xù)評估,企業(yè)可以有效減少浪費,提升競爭力。如果您在實施過程中遇到困難,不妨尋求專業(yè)的企業(yè)管理咨詢服務(wù),獲取定制化方案,助力您的工廠邁向高效運營的新臺階。記住,控制成本不僅是節(jié)約開支,更是為企業(yè)的長期發(fā)展奠定堅實基礎(chǔ)。

如若轉(zhuǎn)載,請注明出處:http://www.joyontheweb.com/product/92.html

更新時間:2026-01-21 02:12:16